Environ 10 à 15 % de notre budget d'investissement annuel est consacré à des investissements environnementaux.

ArcelorMittal Belgium figure dans le top des entreprises sidérurgiques européennes en matière de performances environnementales. Environ 10 à 15 % de notre budget d'investissement annuel est consacré à des investissements environnementaux. Notre approche a déjà été récompensée à plusieurs reprises par différents prix et par la Charte environnementale de la Flandre-Orientale. Nous y voyons une reconnaissance de nos efforts et un encouragement à poursuivre sur la même voie.

Lutte contre les poussières

La lutte contre les poussières a toujours constitué une priorité absolue de notre politique environnementale. Grâce à de très nombreux investissements, nos émissions de poussières ne représentent aujourd’hui plus que 13 % des volumes de poussières rejetées au début des années 90.

« Nous accordons une très grande importance à la qualité de l’air et, en particulier, aux particules fines. »

Nos projets

Une étude sur l'émission de poussières, menée à notre demande par la VITO (Institution flamande pour la recherche technologique) (2005-2006), a révélé que la qualité de l’air à proximité de notre site est surtout influencée par les émissions diffuses. C’est pourquoi nos efforts se sont particulièrement concentrés, ces dernières années, sur la lutte contre ce type particulier d’émission. Nous avons regroupé toutes les actions d’amélioration dans un plan de réduction des poussières s’étalant sur plusieurs années. Ce plan a depuis été mis à jour et enrichi de nouvelles mesures. Quelques réalisations :

Nouvelles grues de déchargement portuaire avec arrosage plus efficace et pare-vents.

Construction le long du canal Gand-Terneuzen d'une berme anti-poussières/digue vent de 10 m de haut et de 870 m de long pour empêcher l'érosion éolienne des parcs à charbon situés derrière. Cette construction devrait être terminée à la mi-2019.

Application, par temps sec et venteux, d’une couche protectrice (formant une croûte superficielle) sur les tas de matières premières et mise en place de bermes anti-poussières contre l’érosion éolienne.

Programme de balayage approfondi afin d’éviter les poussières sur les routes de notre site.

En 2017, nous avons ajouté une installation de filtres à manches au niveau du plancher de coulée du haut fourneau B (11 millions d'euros). Nous avons réalisé la transformation et l'extension des installations de dépoussiérage dans nos usines d’agglomération. Un nouveau filtre hybride a été mis en service dans l'usine d’agglomération 1 et un filtre à manches dans l'usine d’agglomération 2 (pour un total de 21,5 millions d'euros). Grâce à ces investissements, les émissions de poussières en provenance des cheminées, dont 75 % proviennent des installations d’agglomération, ont fortement diminué au courant de 2018.

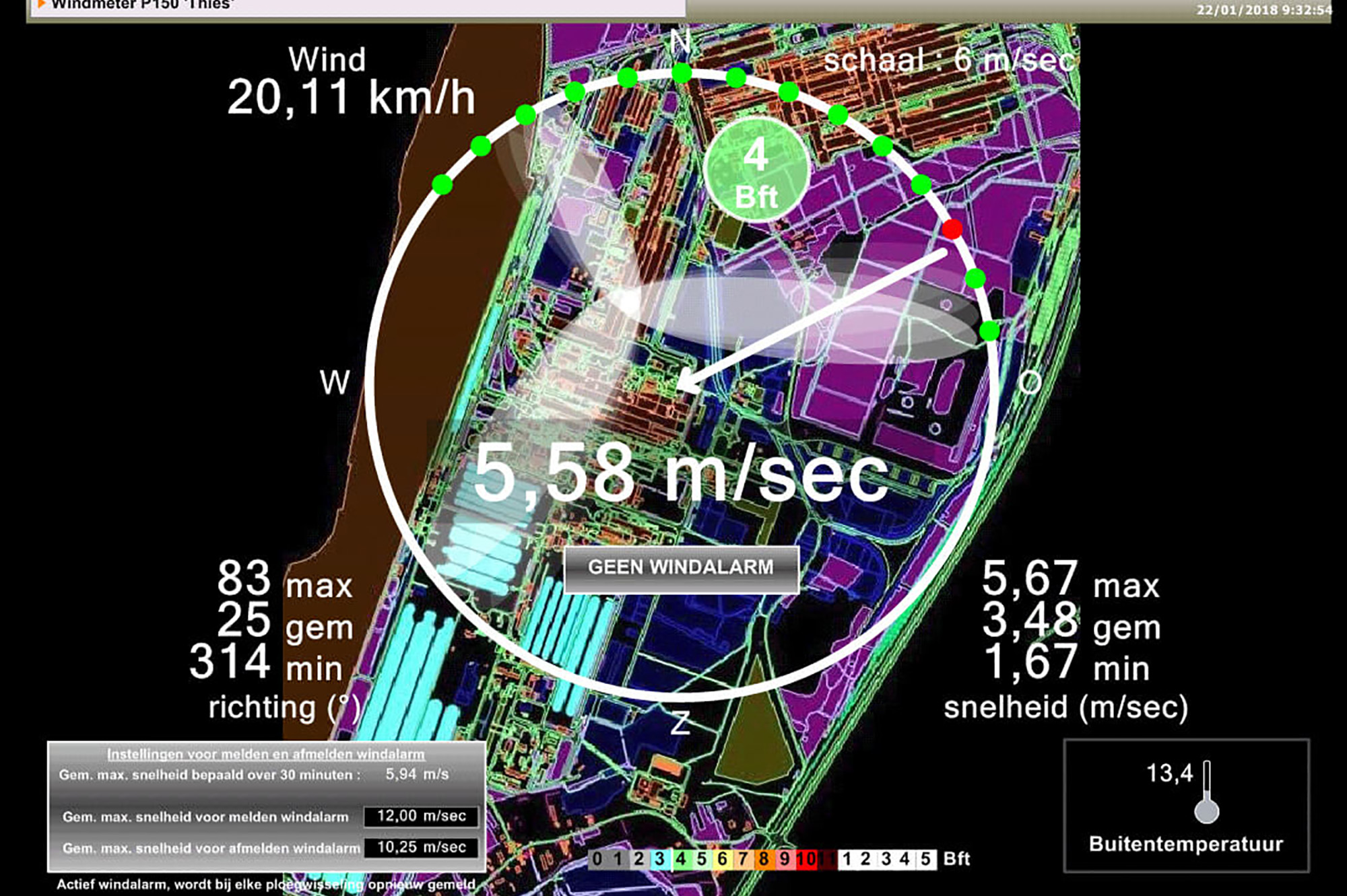

Système d’alarme en fonction des conditions météorologiques.

À l'avenir, nous poursuivrons nos efforts pour améliorer la qualité de l’air, notamment par la recirculation des gaz de combustion dans les usines d’agglomération (2020).

Suivi des émissions

Toutes les autres émissions (NOx , SO2 et dioxines) font l’objet d’un suivi méticuleux par le biais d’un programme de mesure interne intensif. De cette manière, nous sommes à même de suivre la bonne exploitation des installations de production et de traitement et de procéder immédiatement à une rectification en cas de besoin. En ce qui concerne les émissions de NOx et de SO2 , nous adoptons une démarche proactive et sélectionnons avec soin des matières premières à teneur relativement faible en azote (N) et en soufre (S).

Le sol

11/2008

Le haut fourneau 6 de Seraing a été mis à l’arrêt

12/2016

Le haut fourneau 6 de Seraing a été démantelé. Le terrain est libéré et sera soumis à un assainissement du sol. Il fait partie d’un projet de requalification urbaine de la ville de Liège. Le démantèlement et l'assainissement sont conformes à l’accord global que la Région wallonne et ArcelorMittal ont signé en février 2014. La première phase, c'est-à-dire celle de l'assainissement du sol des parties non construites, est terminée.

2018

Tout au long de 2018, des études sur l'exécution de la seconde phase, où les terrains seront intégrés dans un projet de réaménagement de la ville de Seraing, ont été entamées.

L'eau

« Nous sommes l’une des entreprises sidérurgiques intégrées les plus économes en consommation d’eau au monde. »

Le processus de production d’acier nécessite d’énormes quantités d’eau utilisée comme eau de refroidissement et eau de processus ainsi que pour des applications liées aux techniques environnementales. L’eau étant une richesse naturelle, nous l’utilisons avec le plus grand soin possible.

Le rôle de l'eau dans notre processus de production

Eau de refroidissement

Comme notre processus de production génère des températures élevées, nous devons veiller à refroidir les installations. Ainsi, nous refroidissons par exemple les moteurs des usines d’agglomération, le blindage des hauts fourneaux, le convertisseur de l'aciérie et les cages de laminage du laminoir à chaud.

Eau de processus

L'eau de processus est utilisée lors du processus même de production, par exemple pour éteindre le coke, pour granuler les laitiers de haut fourneau, pour éliminer la fine couche d’oxyde des brames dans le laminoir à chaud et pour la transformer en vapeur.

Applications environnementales

L’eau est également utilisée dans la lutte contre les poussières (pour l’aspersion des pistes non asphaltées par temps sec et les installations d’arrosage sur les grues portuaires lors du déchargement de matières premières sensibles à la pulvérisation) ainsi que dans les laveurs de gaz des hauts fourneaux et de l’aciérie.

ArcelorMittal Liège

L’eau qu’utilise ArcelorMittal Liège pour le processus de production et pour le refroidissement des installations provient principalement de la Meuse. Une fois utilisée, cette eau est épurée et contrôlée avant d’être à nouveau rejetée dans le fleuve.

Les dernières années, nous avons continué à investir dans les stations d'épuration des eaux de Tilleur, Kessales et Flémalle pour que la qualité des eaux usées industrielles soit toujours conforme à toutes les normes de rejet dans les eaux de surface de la Meuse. Au total, ArcelorMittal Belgium a investi 5,3 millions d'euros dans ce projet (2,1 millions d'euros pour le site de Tilleur et 1,2 million d'euros pour ceux de Kessales et Flémalle).

Dans le cadre de l’exploitation du centre d’enfouissement technique de la Chatqueue à Seraing, des mesures préventives ont été prises afin d’empêcher la pollution du ruisseau du Cornillon.

€ 5 300 000

investis dans les stations de traitement d'eau de Tilleur, Kessales et Flémalle

ArcelorMittal Gand

Le canal Gand-Terneuzen constitue la principale source d’eau pour le site gantois. L’eau du canal est pompée au nord du site et parcourt à contre-courant le processus de production pour finalement être évacuée dans le canal, plus au sud, après épuration dans les installations de traitement des eaux usées conformément aux normes en matière de rejet. Chaque mètre cube d’eau que nous pompons est réutilisé environ 25 fois.

Autrefois, nous avions également recours aux eaux souterraines pour certaines applications. À l’heure actuelle, la majeure partie des eaux souterraines est uniquement pompée pour des raisons de sécurité. À certains endroits de notre site, nous devons en effet maintenir un niveau bas de la nappe phréatique, car le contact avec la fonte liquide des hauts fourneaux ou l’acier liquide de l'aciérie pourrait provoquer une explosion. Pour ne pas gaspiller ces eaux souterraines par la suite, nous les utilisons encore dans un certain nombre d’applications exigeantes au niveau de la qualité.